Une large gamme de rugosimètres ACCRETECH

Chez B MESURE, nous proposons une large gamme de rugosimètres industriels conçus pour répondre aux exigences les plus strictes en matière de contrôle de l’état de surface. Que ce soit en laboratoire ou en atelier industriel, nos instruments de mesure de rugosité offrent précision, fiabilité et facilité d’utilisation, garantissant des analyses conformes aux normes internationales de métrologie. Grâce à des technologies avancées et à une ergonomie optimisée, nos rugosimètres permettent une évaluation rapide et détaillée des surfaces, essentielle pour maîtriser la qualité de production, prévenir les défauts et optimiser les performances mécaniques des pièces. Découvrez notre sélection de rugosimètres de précision et choisissez l’instrument parfaitement adapté à vos besoins industriels et métiers.

Rugosimètre Handysurf+ 35-40-45 ACCRETECH

Compact, performant et simple d’utilisation, le HANDYSURF+ est un rugosimètre portable conçu pour répondre aux exigences des contrôles de surface en atelier, sur site ou en laboratoire. Idéal pour les environnements industriels, il permet de réaliser des mesures de rugosité fiables et rapides, sans compromis sur la précision.

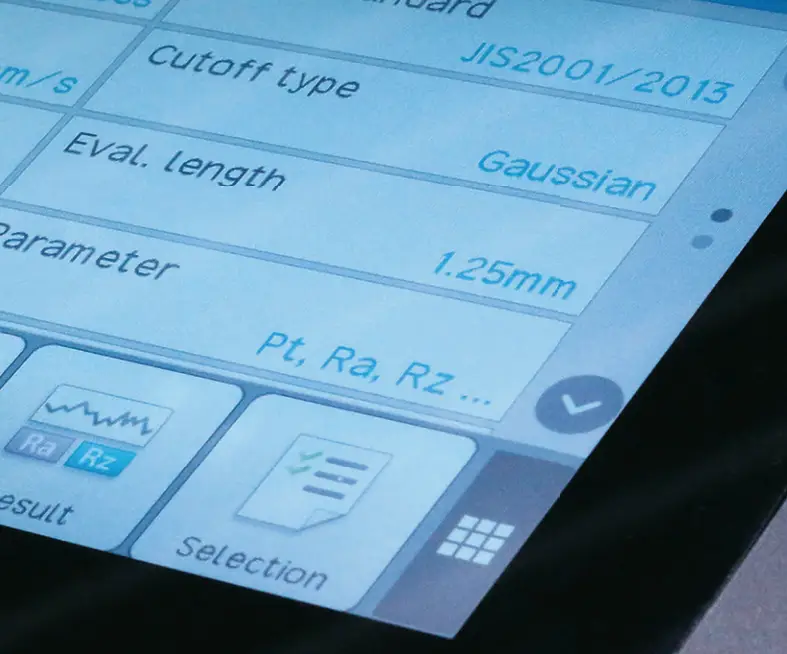

Doté d’un écran couleur tactile, d’une interface intuitive et de nombreuses fonctionnalités intégrées, le HANDYSURF+ offre une grande flexibilité d’utilisation : mesures horizontales, verticales, inversées, ou en position difficile d’accès grâce à ses multiples bras et stylets disponibles.

Avec plus de 70 paramètres de rugosité conformes aux normes ISO, JIS et ANSI, il garantit une analyse complète des états de surface. Grâce à sa connectivité USB et Bluetooth, l’exportation des données est rapide et sécurisée.

| HANDYSURF+ 35 | HANDYSURF+ 40 | HANDYSURF+ 45 |

|---|---|---|

| Permet des mesures verticales, horizontales, en incliné et des mesures avec l’appareil en position inversée | Montée et descente automatiques du bras du palpeur | Mesure à 90° de la tête de mesure (4 mm), idéal pour la mesure des vilebrequins |

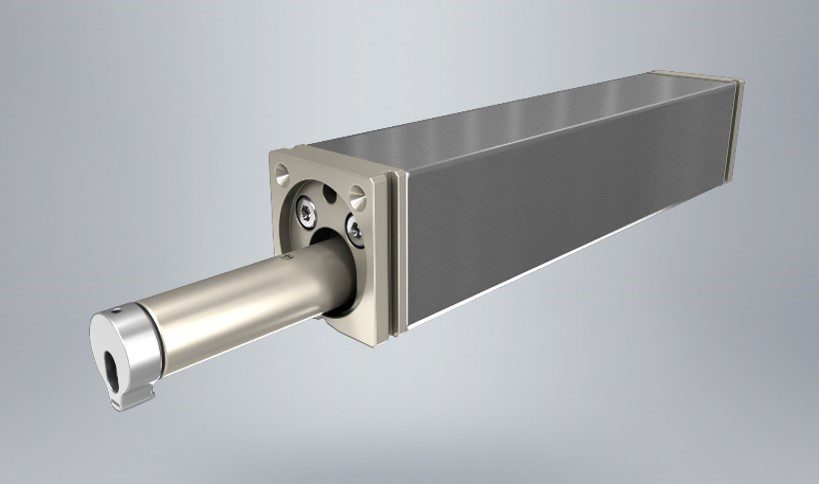

Rugosimètre SURFCOM TOUCH 35-40-45 ACCRETECH

Le SURFCOM TOUCH est un rugosimètre de table alliant performance, simplicité et technologie de pointe. Conçu pour les environnements de production comme pour les laboratoires de métrologie, il permet de réaliser des analyses de rugosité avec une extrême précision et une grande répétabilité.

Équipé d’un écran tactile intuitif et d’un système de guidage motorisé, le SURFCOM TOUCH facilite les mesures complexes et réduit les erreurs de manipulation. Sa structure robuste et son design ergonomique en font un instrument idéal pour les utilisateurs recherchant à la fois confort et efficacité.

Grâce à sa compatibilité avec les normes ISO, JIS et ANSI, il mesure plus de 70 paramètres de rugosité, dont les plus courants (Ra, Rz, Rq, Rt…) comme les plus avancés. Il permet également des analyses graphiques détaillées et l’édition automatique de rapports via son logiciel dédié.

| SURFCOM TOUCH 35 | SURFCOM TOUCH 40 | SURFCOM TOUCH 45 |

|---|---|---|

| Unité d’alimentation standard pour mesurer la surface dans la direction longitudinale. | Unité d’alimentation pour mesurer la surface dans la direction longitudinale avec fonction de rétraction afin de minimiser l’usure de la pointe de la sonde. | Unité d’alimentation pour mesurer la surface dans la direction transversale pour des positions de mesure difficiles à atteindre, par ex. les manetons de vilebrequin. |

Rugosimètre SURFCOM TOUCH 50 ACCRETECH

Le SURFCOM TOUCH 50 est un rugosimètre de table alliant haute précision, ergonomie et simplicité d’utilisation. Conçu pour les ateliers de production comme pour les laboratoires de métrologie, il permet d’effectuer des mesures de rugosité fiables, rapides et conformes aux normes internationales.

Doté d’un système de guidage motorisé et d’un écran tactile couleur, le SURFCOM TOUCH 50 offre une prise en main intuitive et une excellente répétabilité. Il mesure plus de 70 paramètres de rugosité selon les normes ISO 21920, JIS et ANSI, permettant une analyse complète et détaillée des états de surface.

Grâce à sa base en granit, il garantit une stabilité optimale lors des mesures. Le stylet de mesure, interchangeable, permet d’adapter l’appareil à différentes géométries de pièces, qu’il s’agisse de surfaces planes, cylindriques ou complexes.

Rugosimètre SURFCOM TOUCH 550 ACCRETECH

Le SURFCOM TOUCH est un rugosimètre de table alliant performance, simplicité et technologie de pointe. Conçu pour les environnements de production comme pour les laboratoires de métrologie, il permet de réaliser des analyses de rugosité avec une extrême précision et une grande répétabilité.

Équipé d’un écran tactile intuitif et d’un système de guidage motorisé, le SURFCOM TOUCH facilite les mesures complexes et réduit les erreurs de manipulation. Sa structure robuste et son design ergonomique en font un instrument idéal pour les utilisateurs recherchant à la fois confort et efficacité.

Grâce à sa compatibilité avec les normes ISO, JIS et ANSI, il mesure plus de 70 paramètres de rugosité, dont les plus courants (Ra, Rz, Rq, Rt…) comme les plus avancés. Il permet également des analyses graphiques détaillées et l’édition automatique de rapports via son logiciel dédié.

Vous souhaitez un renseignement ?

Pour nous contacter compléter le formulaire ci-dessous.

Découvrez l’Essentiel sur le Rugosimètre : Mesure de Précision des Surfaces

Qu’est-ce qu’un Rugosimètre ?

Le rugosimètre est un instrument de mesure de précision utilisé pour évaluer la rugosité des surfaces dans divers environnements industriels. Cet appareil sophistiqué permet une analyse minutieuse des irrégularités de texture et de profil, fournissant des informations essentielles pour garantir la qualité, la performance et la durabilité des matériaux. Idéal pour le contrôle dimensionnel, l’inspection de précision et la métrologie industrielle avancée.

Il existe deux types de rugosimètre :

1 – Le rugosimètre avec patin

C’est la technologie la moins coûteuse. Le palpeur de cet appareil est guidé par un patin qui sert de filtre mécanique. Dans cette configuration, le rugosimètre peut uniquement vérifier des surfaces planes, des génératrices de cylindre ou d’alésage.

L’utilisation d’un rugosimètre à patin permet de guider le palpeur, cependant le patin peut influer sur l’exactitude de la mesure sur certaines surfaces.

Cette technologie est robuste, il est donc parfaitement adapté à une utilisation en atelier. Transportable et sur batterie, il pourra naviguer d’un poste à l’autre, garantissant une mesure rapide et flexible.

Pour cette configuration, nous vous conseillons d’utiliser le rugosimètre HANDYSURF+ ou la gamme SURFCOM TOUCH 35 – 40 – 45 avec palpeur à patin.

2- Le rugosimètre sans patin

L’autre technologie est celle des rugosimètres avec palpeur libre, c’est-à-dire sans patin. Ils utilisent un guide interne de l’appareil pour contrôler le palpeur. Ce guide interne est capable d’effectuer de gérer des surfaces plus complexes comme des surfaces concaves où convexes.

Les rugosimètres sans patin sont plus polyvalent et moins contraignantes que les technologies à patin.

Pour cette configuration, nous vous conseillons d’utiliser le rugosimètre TOUCH 50A ou la gamme avec colonne motorisé et granite SURFCOM TOUCH 550.

Comment fonctionne le Rugosimètre ?

Le fonctionnement du rugosimètre repose sur des capteurs sensibles qui parcourent la surface de l’échantillon. Ces capteurs enregistrent les variations de hauteur et de profondeur, générant ensuite des données quantifiables sur la rugosité. Ces informations peuvent inclure la rugosité moyenne, la hauteur maximale des pics, la distance entre les crêtes, et d’autres paramètres clés.

Applications Pratiques :

1. Contrôle Qualité Industriel : Les industries manufacturières utilisent le rugosimètre pour évaluer la qualité des produits finis en mesurant la rugosité de surfaces cruciales.

2. Recherche et Développement : Les chercheurs et ingénieurs l’emploient pour étudier les propriétés de surface des matériaux et optimiser leurs performances.

3. Contrôle de Processus de Fabrication : Il est essentiel dans la fabrication de composants pour garantir la conformité aux normes de qualité et la réduction des défauts de production.

Comment mesurer la rugosité ?

La rugosité d’une surface, qui reflète ses micro‑irrégularités, est un paramètre clé en métrologie pour garantir la qualité et la fonctionnalité des pièces mécaniques. La mesurer correctement permet d’éviter l’usure prématurée, les frottements excessifs ou les problèmes d’assemblage.

1. Avec un rugosimètre (profilomètre)

Le rugosimètre est l’instrument le plus courant pour mesurer la rugosité. Il fonctionne en traçant une pointe sur la surface et en enregistrant ses mouvements pour analyser les aspérités. Les valeurs obtenues, telles que Ra (rugosité moyenne) ou Rz (hauteur moyenne des irrégularités), donnent une mesure précise du fini de surface.

2. Méthodes optiques

Certains appareils utilisent la lumière ou le laser pour scanner la surface sans contact. Ces méthodes permettent d’obtenir des mesures rapides, précises et adaptées aux surfaces délicates ou très petites.

3. Mesures comparatives

Pour des contrôles rapides, il est possible d’utiliser des calibres de rugosité (plaques étalons) qui servent de référence visuelle ou tactile. Bien qu’elles soient moins précises, elles sont pratiques pour un contrôle qualitatif.

4. Respect des normes

Il est important de toujours se référer aux normes ISO ou DIN pour la rugosité, afin d’assurer la conformité des mesures et la comparabilité des résultats.

En résumé, la mesure de la rugosité repose sur des instruments adaptés et des méthodes normalisées qui garantissent la fiabilité et la précision des contrôles de surface.

Comment fonctionne un testeur de rugosité de surface ?

Un testeur de rugosité (ou profilomètre) mesure les micro‑irrégularités d’une surface pour vérifier sa qualité.

- Par contact : une pointe de diamant suit le profil de la surface et enregistre les variations.

- Par analyse optique : certains appareils utilisent laser ou lumière pour mesurer sans toucher la pièce.

- Résultats précis : les données sont converties en paramètres comme Ra ou Rz, permettant de contrôler la conformité et la finition de la surface.

En bref, il transforme les irrégularités invisibles en informations précises pour garantir des pièces fiables et de qualité.

Avantages du Rugosimètre :

- Précision Inégalée : Offre des mesures précises pour évaluer les caractéristiques de surface avec une grande fiabilité.

- Polyvalence : Adapté à une large gamme de matériaux, du métal au plastique en passant par le verre.

- Amélioration de la Qualité : Aide à identifier les zones nécessitant une amélioration pour optimiser la qualité globale du produit

Conclusion :

En résumé, le rugosimètre est un outil indispensable pour les industries axées sur la qualité et la performance des surfaces. Grâce à sa précision et à sa polyvalence, il contribue significativement à l’amélioration continue des processus de fabrication et à l’innovation dans le développement de nouveaux matériaux. Investir dans un rugosimètre représente un choix judicieux pour assurer la qualité et la compétitivité dans le monde industriel moderne.

L’histoire des rugosimètres : évolution des instruments de mesure de rugosité

La rugosité de surface est un paramètre essentiel en métrologie dimensionnelle. Elle influence directement la qualité, la durée de vie et les performances d’une pièce mécanique. Pour la contrôler, les industriels utilisent des rugosimètres, dont l’histoire reflète les avancées technologiques de la métrologie.

Les premières méthodes : observation et comparaison tactile

Avant l’apparition des instruments modernes, la mesure de rugosité se faisait par comparaison visuelle ou au toucher. Les opérateurs utilisaient des plaques étalons présentant différentes finitions de surface afin de juger si une pièce était conforme. Bien que peu précise, cette méthode représentait la première étape du contrôle de rugosité.

Les premiers rugosimètres mécaniques (années 1930-1940)

Avec l’essor de l’industrie automobile et aéronautique, des méthodes plus fiables sont devenues nécessaires. Les premiers rugosimètres mécaniques utilisaient un palpeur qui suivait les aspérités de la surface. Les variations étaient retranscrites sous forme de tracés graphiques, apportant une première quantification de la rugosité.

Les rugosimètres électriques et électroniques (années 1950-1960)

L’introduction de l’électronique a marqué une étape décisive. Les rugosimètres électriques transformaient les déplacements du palpeur en signaux analysés puis traduits en courbes de rugosité. C’est à cette époque que les paramètres normalisés (Ra, Rz, Rq, etc.) ont été établis, permettant des mesures comparables à l’échelle internationale.

Les rugosimètres numériques et portables (années 1980)

L’arrivée des microprocesseurs a donné naissance aux rugosimètres numériques. Plus compacts et faciles à utiliser, ils affichaient directement les valeurs mesurées (Ra, Rz…) sur écran. Leur portabilité a rendu la métrologie de surface plus accessible, même en atelier.

Les rugosimètres optiques et 3D (technologies actuelles)

Aujourd’hui, les technologies de rugosimétrie sans contact permettent d’aller encore plus loin. Les rugosimètres optiques, utilisant laser, lumière blanche ou interférométrie, offrent des mesures 3D extrêmement précises. Ces systèmes sont idéaux pour l’analyse de microstructures et de surfaces sensibles, où le palpage mécanique serait impossible.

Conclusion

L’histoire des rugosimètres illustre une évolution constante, passant du simple contrôle visuel à la mesure 3D de haute précision. Aujourd’hui, ces instruments de métrologie sont devenus indispensables dans des secteurs exigeants comme l’industrie mécanique, l’automobile ou encore l’aéronautique, où ils garantissent la qualité, la conformité et la fiabilité des pièces produites. Avec les progrès du numérique, de l’optique et de l’intelligence artificielle, les rugosimètres de nouvelle génération s’orientent vers des solutions toujours plus rapides, précises et intégrées directement aux chaînes de production pour un contrôle qualité en temps réel.

Pour des mesures plus complexes, consultez notre gamme de profilomètres 3D qui complète parfaitement les rugosimètres.