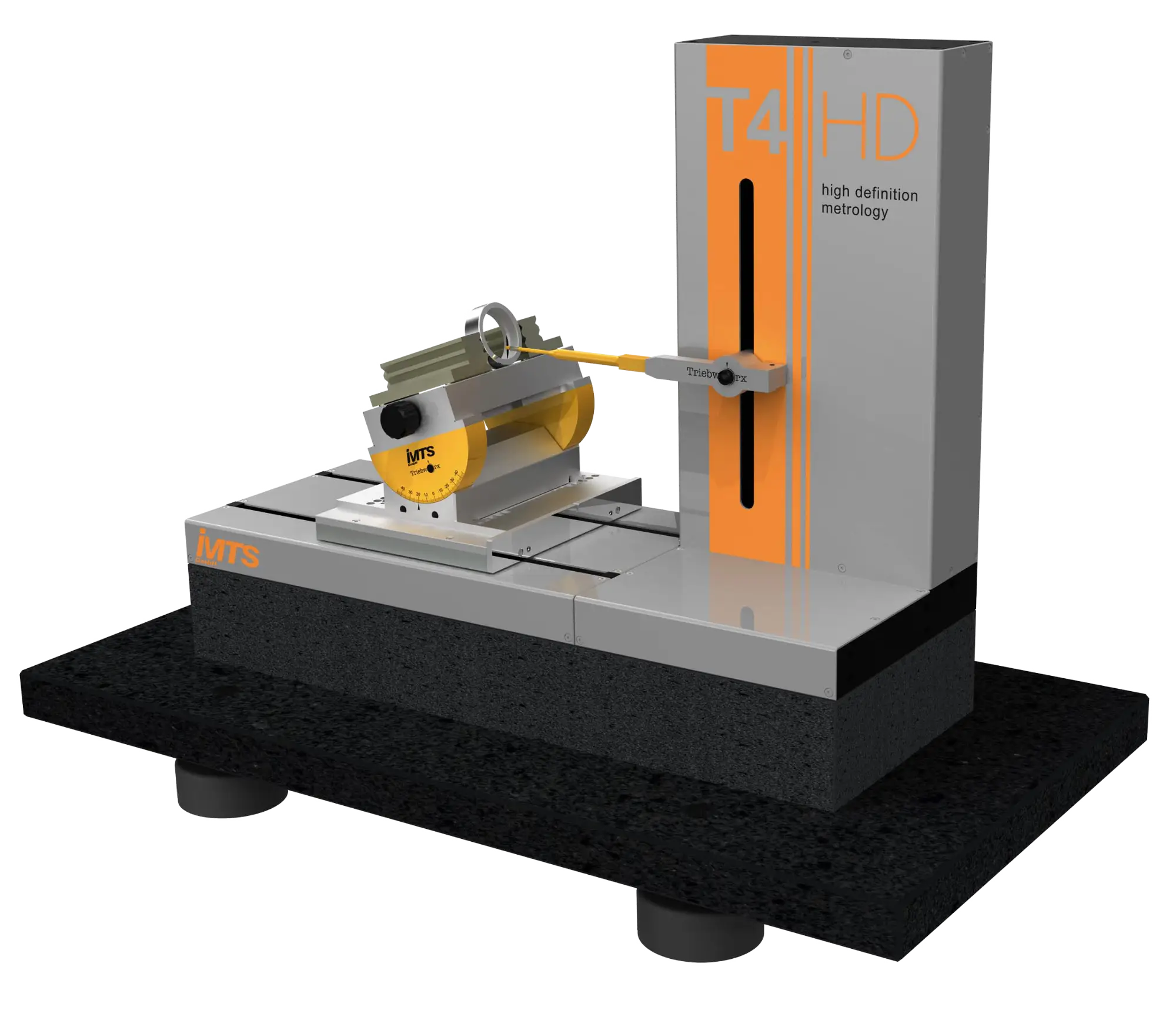

T4HD AERO

Profilomètre

Sur paliers à air

Système de mesure de profil et de rugosité à 4 à 7 axes CNC

Les Profilomètre T4HD AERO CNC de 4 à 7 axes sont disponible aussi sur paliers à air

La nouvelle référence en matière de mesure de contours et de rugosité :

• Bruit de fond le plus faible au niveau nanométrique

• Charge utile jusqu’à 50 kg • Tous les T4HD / T4HD-XL peuvent être mis à niveau vers le T4HD-Aero

LES T4HD et T4HD-XL sont déjà des exemple en matière de bruit de fonctionnement absolu lors des mesures grâce à leur entraînement sans couple de rotation.

Le T4HD-Aero intègre désormais la qualité exceptionnelle de mesure associée à un palier aérostatique, offrant ainsi un fonctionnement silencieux d’une précision remarquable.

Le T4HD-XL-Aero en particulier profite du système pneumatique, il est désormais possible de mesurer des pièces lourdes.

Précision et fiabilité maximales dans la mesure aérostatique de contours et de rugosité

Tous les T4HD peuvent être mis à niveau vers le T4HD-Aero

Bonne nouvelle pour tous nos anciens clients ! Ils ont fait le bon investissement, car nous avions pensé à plus tard : Tous les appareils de la série T4HD peuvent être mis à niveau vers le T4HD-Aero. Vous avez ainsi la possibilité de faire évoluer votre machine de contour et de rugosité en version Aero à un rapport qualité-prix exceptionnel.

Investir dans des applications spécifiques

Vous pouvez adapter vos investissements de manière ciblée et progressive :

– T4HD / T4HD-XL machine de base

– Option T4HD-Aero Cartes de mesure

– option T4HD-Aero palier pneumatique

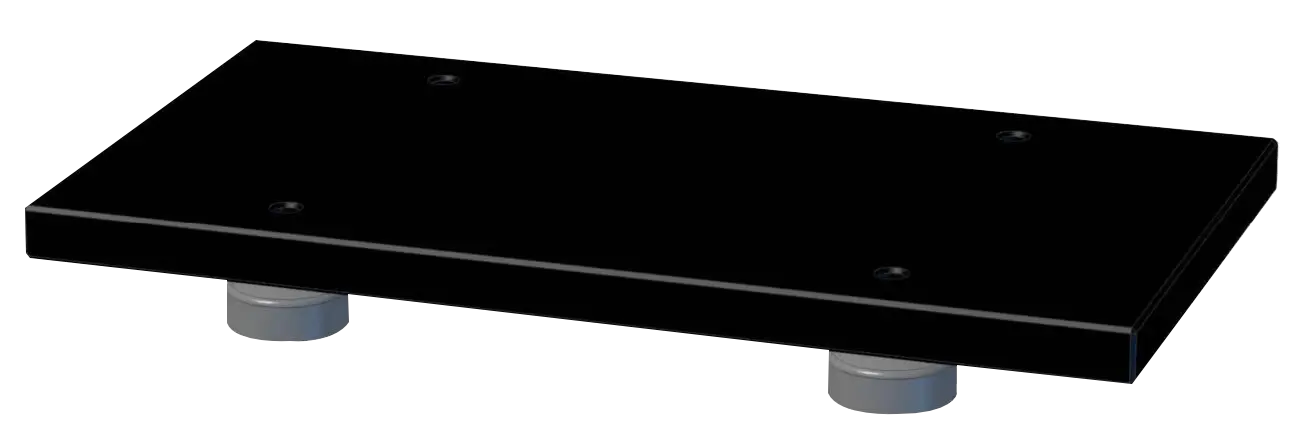

– Option, table anti-vibration

Charge utile du T4HD AERO jusqu’à 50 kg

Le T4HD-XL-Aero en particulier profite du système pneumatique, il est désormais possible de mesurer des pièces lourdes.

Plus résistant il nécessite peu d’entretien

Par rapport aux entraînements mécaniques sujets à l’usure, les paliers à air T4HD-Aero augmentent la précision et prolongent les intervalles de maintenance nécessaires.

Des cartes électronique développées pour les applications nanométriques

Le T4HD-Aero comprend non seulement des paliers à air, mais aussi des cartes de mesure nouvellement développées pour les applications nanométriques, avec des données de performance améliorées jusqu’à un facteur 10.

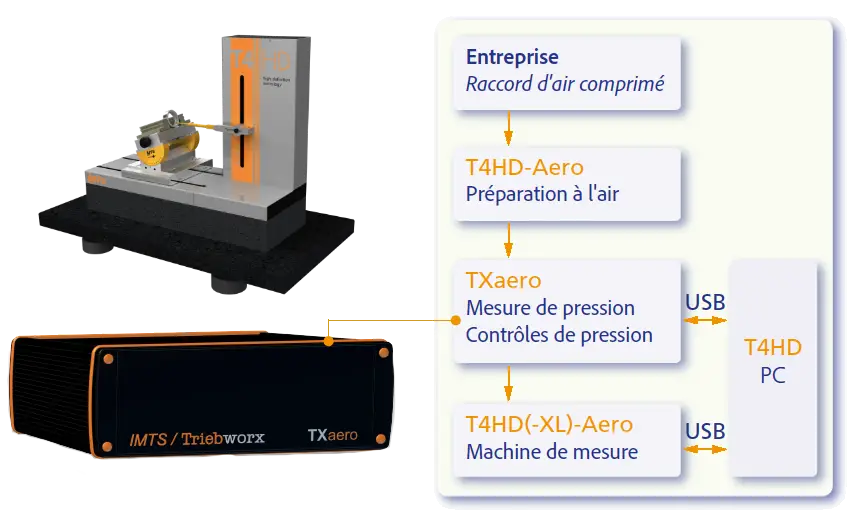

Contrôleur USB TXaero

Le boîtier de commande du T4HD-Aero se connecte simplement au PC par USB et dispose, en plus des fonctions de commande de pneumatiques, d’une fonction précise de mesure et de surveillance de la pression. Ainsi, les exigences spécifiques du client peuvent être enregistrées dans des pièces de référence et votre T4HD-Aero est toujours entièrement protégé contre les variations de pression ou les pannes de pression.

Accessoires

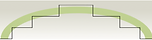

Support pour l’élimination des chocs et des vibrations, spécialement adaptée au T4HD / T4HD-XL et aux conditions d’installation problématiques.

Réduit les nuisances transmises par l’environnement pour des mesures de contour et de rugosité plus précises.

T4HD Bras et pointes de palpage pour la mesure de contours et de rugosité : autocalibrage et protection contre les interférences. Ils sont disponibles avec des pointes de touche Carbure à verrouillage de forme.

TXPlus3 Extension du poste de mesure CNC USB

Fonctionnement sur le T4HD, T4HD-XL et P4HD. Il est possible de commander jusqu’à 3 axes CNC supplémentaires et d’automatiser des positionnements manuels..

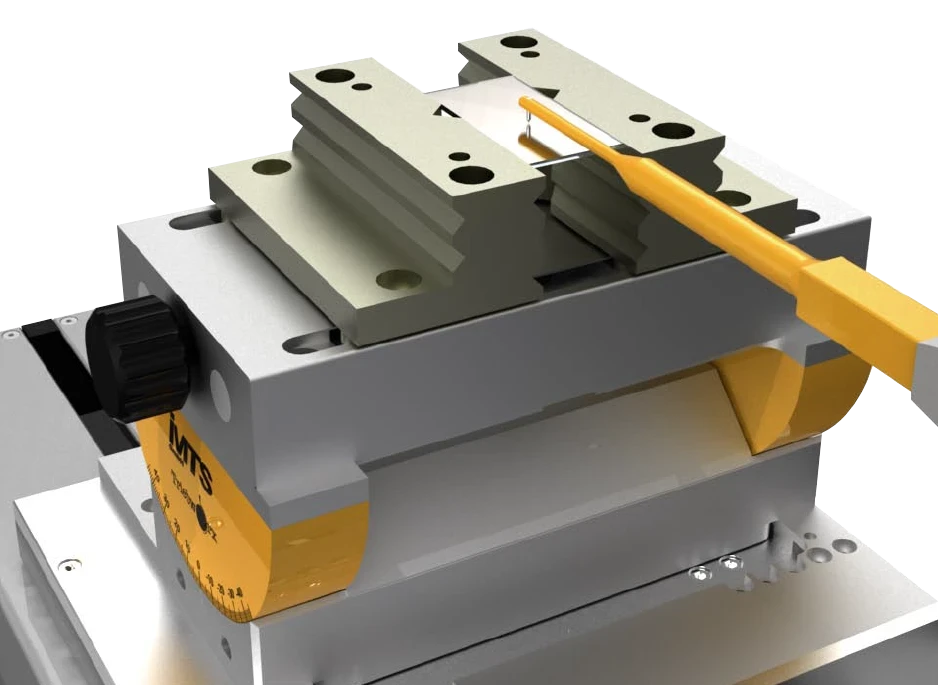

T4HD Tables pivotantes et étau de serrage

Pour la mesure des contours et de la rugosité : en version CNC, ils peuvent être fixés au T4HD peuvent être utilisés comme quatrième axe et assurent un positionnement pivotant parfait dans le processus de contrôle CNC.

Télécharger la fiche produit

ZOOM SUR LES FONCTIONS DU PROFILOMÈTRE

AUTOCALIBRATION

Problématique : pour garantir une mesure fiable, l’appareil doit être calibré régulièrement. Cela est souvent reporté, en particulier avec les appareils de mesure de contour et de rugosité qui doivent être étalonnés manuellement. Les raisons : on craint une perte de temps et des erreurs de l’opérateur pendant l’étalonnage.

Le T4HD AERO avec sa calibration automatique évite ces problèmes. Cela confère une utilisation optimale de la machine.

RECHERCHE AUTOMATIQUE DU POINT ZENITHAL

On constate qu’une recherche manuelle du point zénithal sur une sphère d’étalonnage ou une mire est difficilement reproductible. Cette recherche manuelle du point zénithal est toujours soumise aux appréciations de l’utilisateur.

Le T4HD AERO avec recherche automatique du point zénithal vous évite les risques d’erreurs d’une mesure hors de la trajectoire idéale.

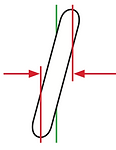

LOGICIEL INTÉGRANT UNE COMPENSATION 3D

Constat : les appareils de mesure de contour à 2 axes travaillant des deux côtés faussent fondamentalement la mesure en raison d’un désalignement 3D inévitable entre la pointe supérieure et la pointe inférieure du stylet. Les appareils de mesure de contour avec réglage manuel ne peuvent pas offrir de compensation d’erreur.

Le T4HD AERO intègre une compensation d’erreur 3D qui permet d’avoir des mesures fiable et extrêmement précise même avec des mesures double palpages CNC.

MESURE DE RUGOSITÉ CONFORME

Problématique : les moteurs pas à pas peuvent provoquer diverses résonances et vibrations dans les appareils de mesure de contour en raison de la propulsion discontinue. Les mesures de rugosité en particulier peuvent perdre en qualité et peuvent être soumises à des forces de contact excessives afin de ne pas perdre le contact du palpeur avec la pièce à mesurer.

Le T4HD AERO avec son entraînement X et Z silencieux et à faible résonance garantit une mesure de rugosité conforme aux normes.

PALPEUR AVEC RECONNAISSANCE USB

Pour faciliter leur utilisation, les programmes de mesure CNC sont essentiels en métrologie de production. Êtes-vous sûr que le bon stylet a été sélectionné avant de commencer la mesure ? Malgré une longue liste de stylets similaires ?

Le T4HD AERO avec palpeur à reconnaissance USB évite les casses de palpeur et les erreurs de mesure dues à des palpeurs mal sélectionnés ou calibrés.

COLONNE À FAIBLE ENCOMBREMENT

Les appareils de mesure de contour et de rugosité avec une colonne en Z encombrante peuvent empêcher une vue claire des alésages et des pièces à tester lors de la réalisation des programmes de mesure. Les pièces de grandes longueurs, telles que des arbres ou des vis à billes doivent souvent être coupés à longueur pour la mesure afin d’éviter une collision avec la jauge.

Le T4HD avec un design fin de la colonne Z permet de mesurer sans soucis des pièces plus longues. Il fournit une vue claire des alésages et de la configuration de mesure.

VITESSE OPTIMISÉE

Les programmes de mesure CNC sont enregistrés sur le PC en apprentissage. La lecture de ces programmes peut faire perdre beaucoup de temps. Souvent, un grand nombre de modifications du programme doivent être effectuées pour obtenir un programme de mesure optimisé.

Prenez le T4HD AERO en toute simplicité et gagnez immédiatement du temps grâce aux mesures répétitives CNC à vitesse optimisée.

VISUALISATION DU PROFIL DES POINTES DE PALPAGES

Pour vérifier une pointe, il est souvent nécessaire de l’observer au microscope.

Après chaque autocalibration, le T4HD AERO vous offre toujours une visualisation de vos pointes de touche. Vous pouvez ainsi inspecter le profil sans utiliser le microscope.

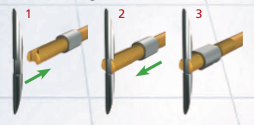

REMPLACEMENT DES POINTES

Problématique: les pointes de palpeurs endommagées peuvent entraîner des erreurs de mesure.

Si nécessaire, vous pouvez changer les pointes de palpeur du T4HD AERO en un clic sans outils ni même de colle dangereuse.

Vous souhaitez un renseignement ?

Pour nous contacter compléter le formulaire ci-dessous.

Profilomètre : maîtriser la mesure précise des surfaces

Dans le monde de la métrologie, où la précision est reine, le profilomètre occupe une place de choix. Cet instrument de mesure, souvent discret mais ô combien essentiel, permet d’analyser la rugosité, la planéité et les défauts de surface d’un matériau. Mais qu’est-ce qu’un profilomètre exactement ? À quoi sert-il et comment fonctionne-t-il ? Plongeons dans l’univers fascinant de cet outil de haute précision.

Qu’est-ce qu’un profilomètre ?

Le profilomètre est un instrument conçu pour mesurer la topographie d’une surface avec une extrême précision. Il permet de détecter les moindres irrégularités ou aspérités d’un matériau afin d’en établir un profil détaillé. Ce type de mesure est crucial dans de nombreux secteurs industriels, tels que l’automobile, l’aéronautique, la microélectronique ou encore le domaine médical.

Pourquoi mesurer la rugosité d’une surface ?

La rugosité d’une surface peut impacter fortement les performances d’un produit fini :

- Frottement et usure : une surface trop rugueuse peut générer davantage de frottement.

- Étanchéité : un joint mal ajusté à cause d’une irrégularité peut provoquer des fuites.

- Adhérence : dans certains cas, une rugosité contrôlée est recherchée pour améliorer la fixation (ex. : implants médicaux).

- Esthétique et finition : pour des produits haut de gamme, la perfection visuelle est cruciale.

Les types de profilomètres

Il existe deux grandes familles de profilomètres :

1. Les profilomètres de contact

Ils utilisent une pointe en diamant (ou autre matériau dur) qui se déplace mécaniquement sur la surface à mesurer. Ce stylet suit les variations du relief et enregistre les écarts verticaux.

Avantages : très précis, adaptés aux mesures profondes.

Inconvénients : peuvent abîmer les surfaces sensibles, plus lents.

2. Les profilomètres sans contact

Basés sur des technologies optiques (interférométrie, triangulation laser, lumière blanche…), ils captent le relief sans toucher la surface.

Avantages : rapides, idéals pour les matériaux fragiles ou souples.

Inconvénients : parfois moins efficaces sur des surfaces très réfléchissantes ou absorbantes.

Les paramètres mesurés

Les profilomètres permettent d’obtenir plusieurs paramètres, les plus courants étant :

- Ra (Roughness Average) : la moyenne des écarts par rapport à la ligne médiane.

- Rz : la hauteur moyenne entre les cinq points les plus hauts et les plus bas.

- Rt : la hauteur totale du profil.

Ces données aident à qualifier une surface selon les normes en vigueur (comme la norme ISO 4287).

Applications industrielles

- Automobile : contrôle des pièces mécaniques, des pistons, des segments, etc.

- Aéronautique : vérification des composants critiques (ailes, turbines).

- Microélectronique : mesure des wafers, des circuits imprimés.

- Impression 3D : contrôle post-production pour vérifier la qualité de finition.

Vers l’avenir : des profilomètres de plus en plus intelligents

Portés par l’essor de l’Industrie 4.0, les profilomètres s’intègrent désormais pleinement aux lignes de production automatisées. Transmission des données en temps réel, analyse assistée par intelligence artificielle et interfaces toujours plus intuitives : tout est pensé pour optimiser la productivité sans jamais sacrifier la qualité.

En résumé

Le profilomètre est un outil discret mais indispensable dans toute démarche de qualité industrielle. Que ce soit par contact ou sans contact, il nous permet d’entrer dans l’intimité des surfaces, révélant l’invisible à l’œil nu pour garantir performance, sécurité et fiabilité.

L’histoire des profilomètres : des premiers tracés mécaniques à l’ère numérique

Dans l’univers étendu de la métrologie, le profilomètre s’impose comme un expert discret mais redoutablement efficace. Capable aujourd’hui de numériser une surface en quelques secondes avec une précision allant jusqu’au nanomètre, il est le fruit d’une longue évolution. Son histoire reflète parfaitement les progrès technologiques, alliant mécanique de précision, innovations optiques et intelligence numérique.

Aux origines : les premières mesures de surface

Avant même l’invention d’appareils dédiés, la rugosité était évaluée de manière empirique : au toucher, à l’œil, ou à l’aide de comparateurs de surface (des plaquettes de référence).

Mais les premiers besoins de quantification sont apparus au début du XXe siècle, notamment avec l’essor de l’usinage industriel. L’amélioration des moteurs, des turbines et des roulements nécessitait des surfaces contrôlées avec une rigueur croissante.

Les années 1930 : naissance du profilomètre mécanique

Le tout premier profilomètre mécanique commercial a vu le jour dans les années 1930. Il s’agissait d’un système simple : une pointe stylus (ou palpeur) était montée sur un bras mobile et suivait les reliefs d’une surface, reproduisant son profil sur un papier enregistreur.

Le mouvement vertical du palpeur, entraîné par la rugosité de la pièce, traçait directement une courbe. Ce graphique était ensuite analysé manuellement.

C’est à cette époque que sont apparus les premiers paramètres de rugosité comme le Ra, qui deviendront des références internationales.

Les années 1950-1980 : électronique et précision

Avec les progrès de l’électronique, les profilomètres deviennent plus précis, plus fiables et plus faciles à interpréter. Les données analogiques peuvent maintenant être converties en signaux électriques, puis analysées sur des écrans ou enregistrées.

C’est aussi l’époque où l’on commence à standardiser les mesures, notamment avec la publication des premières normes ISO relatives à la rugosité de surface.

Années 1990 : apparition des profilomètres sans contact

Les technologies optiques sont en train de transformer la métrologie de surface. Grâce à des méthodes comme l’interférométrie, le laser ou la lumière blanche confocale, il est désormais possible de réaliser des mesures sans contact, préservant ainsi l’intégrité de la surface analysée.

Les profilomètres sans contact sont particulièrement appréciés dans les domaines sensibles comme les semi-conducteurs, les revêtements fins, ou la biomédecine.

Depuis 2010 : profilométrie 3D et intelligence numérique

L’ère actuelle marque l’émergence de la mesure 3D. Le temps où l’on se contentait d’un profil en deux dimensions est révolu : les profilomètres modernes sont désormais capables de scanner l’intégralité d’une surface, d’en générer une carte topographique précise, et même de simuler ses propriétés mécaniques ou optiques.

Les derniers modèles embarquent :

- Des caméras hautes résolution

- Des algorithmes d’analyse automatique

- Des interfaces intuitives avec export de données en cloud

- Et même de l’intelligence artificielle pour détecter automatiquement des défauts ou anomalies

Et demain ?

Les prochaines générations de profilomètres pourraient intégrer encore plus de machine learning, de robotique, et s’intégrer parfaitement dans les chaînes de production automatisées. On parle même de profilométrie in situ ou embarquée, permettant un contrôle qualité en temps réel sans arrêt de ligne.